doi: 10.56294/evk2025101

ORIGINAL

Application of a Methodological Framework for the Development of a HAZOP Study of a CSTR Reactor for the Production of Propylene Glycol from Propylene Oxide Using Process Simulation in Aspen HYSYS

Aplicación de un Framework Metodológico para la Elaboración del Estudio HAZOP de un Reactor CSTR de Producción de Propilenglicol a Partir de Óxido de Propileno Usando la Simulación del Proceso en Aspen HYSYS

Oswaldo A. Azuaje G1, Andrés Rosales1, Francisco Da Silva1

1Universidad Central de Venezuela, Facultad de Ingeniería, Escuela de Ingeniería Química. Caracas, Venezuela.

Citar como: Azuaje GOA, Rosales A, Da Silva F. Application of a Methodological Framework for the Development of a HAZOP Study of a CSTR Reactor for the Production of Propylene Glycol from Propylene Oxide Using Process Simulation in Aspen HYSYS. eVitroKhem. 2024; 3:101. https://doi.org/10.56294/evk2024101

Enviado: 05-06-2023 Revisado: 22-09-2023 Aceptado: 19-12-2023 Publicado: 01-01-2024

Editor: Prof.

Dr. Javier Gonzalez-Argote ![]()

ABSTRACT

HAZOP analysis is a systematic and structured method used to identify operational problems and potential hazards within a process. The methodology implemented, proposed in previous research, is based on the incorporation of process simulation to carry out a HAZOP study, through the construction of the process operating window and the establishment of deviations in the relevant process parameters. This methodology also includes a process layer analysis (LOPA), with special emphasis on the process design layers and the basic process control system. This research uses a CSTR reactor used in the production of propylene glycol through the hydrolysis reaction of propylene oxide as a case study, and was carried out using the commercial simulator Aspen HYSYS. For the initial operating conditions, a temperature of 91,63°C, a water conversion of 95 %, an outlet product flow of 10,29 mol/s, and a propylene glycol composition in the product of approximately 56 % were obtained in both cases. Using dynamic simulation, the deviations corresponding to the scenarios proposed were simulated, then the consequences observed were carefully analyzed, and preventive measures (known as safeguards) were proposed for each scenario. Finally, the study report was prepared based on the information obtained in the previous phase. The results obtained demonstrate that it is possible to effectively implement the methodology within the HYSYS simulator. In the short term, this methodology can be very useful as an initial stage of simulation-based process analysis, prior to the execution of a traditional HAZOP by a multidisciplinary group of experts in this method.

Keywords: Risk Analysis; Safety; HAZOP; CSTR Reactor; Propylene Glycol Production; Process Simulation; Aspen HYSYS.

RESUMEN

El análisis HAZOP es un método sistemático y estructurado usado para identificar los problemas de operatividad y los peligros potenciales dentro de un proceso. La metodología implementada, propuesta en una investigación previa, se fundamenta en la incorporación de la simulación de un proceso para llevar a cabo un estudio HAZOP, mediante la construcción de la ventana de operación del proceso y el establecimiento de las desviaciones en los parámetros relevantes del proceso. Esta metodología también incluye un análisis de capas de protección del proceso (LOPA), con especial énfasis en las capas del diseño del proceso y el sistema de control básico del proceso. En esta investigación se tiene como caso de estudio un reactor CSTR utilizado en la producción de propilenglicol por medio de la reacción de hidrólisis de óxido de propileno, y fue realizada usando el simulador comercial Aspen HYSYS. Para las condiciones iniciales de operación, se obtuvieron en ambos casos una temperatura igual a 91,63°C, una conversión del agua de 95 %, un flujo del producto de salida de 10,29 mol/s, y una composición de propilenglicol en el producto cercana al 56 %. Utilizando la simulación dinámica se simularon las desviaciones correspondientes a los escenarios planteados, después se analizaron detenidamente las consecuencias observadas y se propusieron medidas preventivas (conocidas como salvaguardas) para cada escenario. Finalmente, se procedió a elaborar el reporte del estudio realizado, a partir de la información obtenida en la fase anterior. Gracias a los resultados obtenidos se ha demostrado que es posible poner en práctica la metodología dentro del simulador HYSYS de manera efectiva. A corto plazo esta metodología puede ser de gran utilidad como una etapa inicial de análisis de un proceso basada en simulación, previa a la ejecución de un HAZOP tradicional por un grupo multidisciplinario de expertos en dicho método.

Palabras clave: Análisis de Riesgos; Seguridad; HAZOP; Reactor CSTR; Producción de Propilenglicol; Simulación de Procesos; Aspen HYSYS.

INTRODUCCIÓN

Este se centra en la aplicación de un marco metodológico para la elaboración del estudio HAZOP de un reactor CSTR utilizado en la producción de propilenglicol a partir de óxido de propileno, el cual contempla el uso de la simulación del proceso en el análisis de riesgos.(1,2,3,4) Su propósito es identificar los riesgos inherentes a este proceso y proponer medidas de seguridad preventivas para cada uno de ellos, con el fin de garantizar que el reactor funcione de manera eficiente y segura.(5,6,7)

A futuro, se espera que este trabajo se convierta en una valiosa contribución en el ámbito de la seguridad mediante la implementación de una metodología innovadora que mejore el método original de análisis de riesgos HAZOP.(8,9,10,11) Esta metodología no solo busca optimizar la identificación de peligros de un proceso, sino también promover la integración de tecnologías avanzadas como herramientas de software basadas en simulación, con los métodos de análisis de riesgos tradicionales.(12,13,14) Las simulaciones dinámicas son de gran valor durante la etapa de diseño del proceso y para comprender las posibles fallas que pueden surgir durante las operaciones.(15,16) Por esta razón, en el corto plazo, la metodología propuesta podría establecerse como un paso previo necesario antes de llevar a cabo el HAZOP tradicional, con el objetivo de minimizar el tiempo de ejecución y aumentar el grado de confianza en los resultados del mismo. De esta manera se tiene la expectativa de que las instalaciones industriales no solo sean más seguras, sino también más eficientes, contribuyendo así a la sostenibilidad y la continuidad operativa de los procesos.

Objetivo

Realizar la aplicación de un marco de trabajo metodológico para la elaboración del estudio HAZOP de un reactor CSTR utilizado en el proceso de producción de propilenglicol, usando la simulación del proceso en Aspen HYSYS.

MÉTODO

Crear un modelo de la simulación del reactor en estado estacionario, ajustándolo para poder generar la ventana de operación del equipo

El diseño y la optimización de un proceso químico involucran el estudio de este al llevarse a cabo tanto en estado estacionario como en modo dinámico. Los modelos de estado estacionario permiten realizar balances de masa y energía estacionarios para evaluar diferentes escenarios en un proceso. Esta simulación también se utiliza con frecuencia para prevenir posibles problemas de funcionamiento, puesto que esta permite predecir el efecto de los cambios en las condiciones de operación sobre otras variables del proceso. De esta manera se pueden establecer puntos de control más favorables al momento de hacer la simulación dinámica. Por todo lo expuesto anteriormente, en este punto se plantea la realización de la simulación del reactor en estado estacionario, ya que esta se va a usar para la construcción de la ventana operacional del reactor, así como para la posterior generación del diagrama de bifurcación. Haciendo uso de la simulación estacionaria es posible obtener las soluciones de los diferentes estados estacionarios, así como los puntos de ignición y de extinción.

Crear un modelo de la simulación del reactor en modo dinámico, adaptándola para simular los eventos planteados en el HAZOP

En este objetivo se tiene prevista la realización de la simulación dinámica del reactor. Esta simulación es de gran importancia, ya que las plantas químicas nunca se mantienen realmente en estado estacionario. Usando la simulación dinámica se puede confirmar que la planta puede alcanzar el producto deseado de una manera segura y fácil de operar. La simulación dinámica sirve para diseñar y probar varias estrategias de control antes de elegir una que sea adecuada para su implementación en cada caso.

También permite analizar los procedimientos de arranque y parada (programada y de emergencia), las fluctuaciones de los parámetros del proceso, la respuesta dinámica del sistema ante las perturbaciones o fallas inesperadas de dispositivos, y los efectos de la intervención del sistema de control sobre el proceso. El análisis del modelo dinámico puede proporcionar información crítica para mejorar el modelo de estado estacionario, mediante la identificación de las áreas específicas del proceso que tienen dificultades para lograr los objetivos planteados durante el análisis en el estado estacionario. En el caso de este trabajo, se utilizará la simulación dinámica como apoyo para completar la construcción de la ventana operacional del reactor y el diagrama de bifurcación, ya que a través de la simulación en estado estacionario no es posible ubicar los puntos de bifurcación de Hopf, ni observar el comportamiento de las zonas estables, oscilantes e inestables.

Construir la ventana operacional del reactor tomando en cuenta la multiplicidad de estados estacionarios (estados estables, oscilantes e inestables)

La ventana operacional de un equipo está conformada por los parámetros bajo los cuales dicho equipo puede funcionar sin presentar fallas. En este objetivo se plantea la creación de la ventana operacional del reactor CSTR estudiado, debido a que la disponibilidad de esta es necesaria para ejecutar otros análisis del proceso posteriormente. En el caso de un reactor de tipo CSTR con reacción exotérmica es necesario considerar la existencia de múltiples estados estacionarios, porque esta es una característica importante para estudiar su operación.

Establecer las desviaciones del HAZOP para los escenarios que serán estudiados

El siguiente paso del marco metodológico propuesto consiste simplemente en establecer las desviaciones que servirán para evaluar posteriormente los escenarios del HAZOP. En un estudio HAZOP estándar se generan e investigan desviaciones en todos los parámetros relevantes del proceso. Sin embargo, en este estudio HAZOP sólo fue considerado el flujo de alimentación de óxido de propileno como parámetro representativo para demostrar la efectividad de la metodología. Los eventos relacionados con las perturbaciones que se van a simular serán planteados usando como referencia los contenidos en la fuente bibliográfica principal que sirve de apoyo para este trabajo.(1)

A diferencia del procedimiento de un HAZOP tradicional, esta metodología usa la ventana operacional del reactor para determinar el tamaño de las desviaciones que conducen al reactor de un estado estacionario hacia otro. Para este estudio se realizarán varias corridas de la simulación, introduciendo desviaciones de aumento y disminución del flujo de óxido de propileno, variando el parámetro en un intervalo que va desde 0 hasta 30 mol/s, y considerando los demás elementos relevantes contenidos en la ventana operacional dentro del análisis como las zonas estables y oscilantes, los puntos de ignición y extinción, y los puntos de bifurcación de Hopf.

Simular los eventos del HAZOP analizando las desviaciones, consecuencias y salvaguardas

El trabajo planteado en este objetivo consiste en simular los escenarios planteados en el HAZOP del reactor utilizando la simulación dinámica, a la vez que se realiza un análisis de cada uno de ellos durante cada corrida. Este análisis consiste en introducir en la simulación las desviaciones de cada escenario, para luego observar sus consecuencias sobre el comportamiento del sistema. El análisis se llevará a cabo en dos etapas; una a lazo abierto y una a lazo cerrado. En la etapa de lazo abierto se busca mostrar cuales serían las consecuencias de las desviaciones si no estuvieran presentes las acciones correctivas de los controladores dentro del funcionamiento del equipo, mientras que la etapa de lazo cerrado tiene el propósito de evaluar si las salvaguardas son capaces de contrarrestar de manera efectiva dichas consecuencias.

En este punto, es relevante destacar que el trabajo planteado en este objetivo es, precisamente, el análisis de las capas de protección del proceso. En la etapa de simulación a lazo abierto, se evalúa la capa correspondiente al diseño del proceso, mientras que en la etapa de simulación a lazo cerrado se estudia la capa asociada al sistema de control básico del proceso.

Generar el diagrama de bifurcación del reactor, con el fin de proporcionar una representación gráfica de las desviaciones y las consecuencias de los eventos transitorios contemplados en el HAZOP

El diagrama de bifurcación de Hopf, ya expuesto en el capítulo anterior, resulta de gran utilidad para llevar a cabo el análisis de seguridad del reactor porque en él se pueden visualizar diversos elementos relacionados con la operación del equipo, entre los cuales es importante destacar los efectos de las perturbaciones y las acciones de los controladores, así como las zonas estables, oscilantes e inestables. Usando el diagrama de bifurcación se pueden observar con mayor facilidad las consecuencias de las perturbaciones y los riesgos operacionales asociados al funcionamiento del equipo.

Elaborar la tabla del estudio HAZOP para el reactor usando como base la información obtenida por medio de la simulación del equipo

Para terminar, la última etapa de este trabajo consiste simplemente en la elaboración de la tabla típica del estudio HAZOP para el reactor, utilizando la información aportada por los resultados de las pruebas realizadas en las secciones anteriores.

RESULTADOS Y DISCUSIÓN

Resultados de la simulación en estado estacionario

En esta parte se procedió a hacer un modelo de la simulación del reactor en estado estacionario. Por lo general, según lo señalado en la bibliografía consultada, en el proceso de producción de propilenglicol a partir de óxido de propileno se utiliza un reactor de tipo CSTR con un sistema de enfriamiento, puesto que la reacción de hidrolisis es exotérmica y debe retirarse calor del equipo para mantenerlo operando a una temperatura segura. Tal como se indicó en la sección II.2.1, los datos seleccionados para la simulación son los mismos que los del caso estudiado en la fuente bibliográfica principal de este trabajo.(1) En la siguiente tabla se presentan dichos datos.

|

Tabla 1. Datos de la simulación en estado estacionario |

|

|

Temperatura de entrada de los reactivos (°C) |

26 |

|

Flujo de óxido de propileno (mol/s) |

10 |

|

Flujo de agua (mol/s) |

6 |

|

Volumen del reactor (m3) |

4 |

|

Nivel del volumen de líquido en el reactor (%) |

50 |

|

Presión del sistema (kPa) |

2000 |

|

Datos cinéticos |

|

|

A(m3/kmol·s) |

9,6· 107 |

|

E(J/mol) |

75362 |

|

Calor de reacción (J/mol) |

-90000 |

|

Orden de reacción del óxido (adím) |

1 |

|

Orden de reacción del agua (adím) |

1 |

|

Datos del sistema de enfriamiento |

|

|

UA (W/°C) |

7000 |

|

Flujo de agua de enfriamiento (mol/s) |

150 |

|

Temperatura de entrada del agua de enfriamiento (°C) |

15 |

|

Cp del agua (kJ/kmol · °C) |

75 |

Es importante señalar que debido a que el simulador en este estado no permite usar de manera directa la corriente de energía acoplada al reactor, fue necesario el uso de herramientas adicionales para subsanar este inconveniente. Las herramientas usadas fueron un ajustador (Adjust) y una hoja de cálculo (Spreadsheet). Estas se utilizaron para ajustar la temperatura del reactor de manera tal que esta cambiara su valor y calculará el calor intercambiado por medio de la hoja de cálculo, hasta que el valor calculado coincidiera con el valor calculado de manera interna por el reactor. Mediante el uso de estas herramientas, se puede asegurar que el reactor va a operar a una temperatura en la cual el calor generado se pueda adaptar a la capacidad del agua de enfriamiento para retirar calor del sistema, ya que esta es limitada. El diagrama de la simulación en estado estacionario se presenta en la siguiente figura:

Figura 1. Diagrama de la simulación en estado estacionario

Una vez verificado el buen funcionamiento de las nuevas herramientas acopladas al reactor, se generaron los resultados correspondientes al caso base de estudio. Dichos resultados se muestran en la siguiente tabla:

|

Tabla 2. Resultados de la simulación en estado estacionario |

|

|

Temperatura del reactor (°C) |

91,63 |

|

Conversión del agua (%) |

95,24 |

|

Conversión del óxido (%) |

57,14 |

|

Flujo molar del producto (mol/s) |

10,29 |

|

Fracción molar del propilenglicol en la corriente de producto (adím) |

0,555 |

|

Fracción molar del óxido de propileno en la corriente de producto (adím) |

0,417 |

|

Fracción molar del agua en la corriente de producto (adím) |

0,028 |

|

Flujo de salida de venteo (mol/s) |

0,00 |

|

Calor transferido (kJ/h) |

-1,438·106 |

|

Temperatura de salida del agua de enfriamiento (°C) |

50,50 |

De manera general se puede considerar que los resultados obtenidos son aceptables porque se obtuvo una conversión del agua mayor al 92 % y esto cumple la condición de rendimiento esperado para la reacción indicada en la referencia principal de esta investigación.(1) Aunque no se obtiene la misma temperatura reportada de 86°C, estos resultados siguen gozando de validez, ya que durante el desarrollo del modelo de la simulación los datos utilizados fueron verificados en muchas ocasiones. Por lo tanto, la diferencia en las temperaturas podría atribuirse a la diferencia en los valores utilizados para el calor de reacción (valor fijado por el simulador, y sin ninguna posibilidad de hacer cambios), o al uso de un modelo termodinámico distinto en ambos trabajos. Estos datos son los únicos para los cuales no fue posible verificar una coincidencia precisa entre los valores utilizados y los reportados en la referencia bibliográfica. A pesar de este hecho, posteriormente se presentará más información que sustenta la validez de los resultados obtenidos.

Resultados de la simulación en modo dinámico

Una vez finalizada la etapa de la simulación en estado estacionario se llevó a cabo la creación del modelo de la simulación del reactor en modo dinámico, considerando que dicho modelo debe poder adaptarse para simular las distintas desviaciones a ser analizadas en el HAZOP. El buen funcionamiento de la simulación dinámica es crítico dentro de esta investigación, puesto que los análisis que se harán posteriormente dependen en gran medida de que esta pueda generar unos resultados confiables. En este punto es importante señalar que debido a posibles diferencias en las ecuaciones asociadas a la transferencia de calor utilizadas por el usuario y el simulador internamente, fue necesario hacer un ajuste para obtener los resultados deseados (es decir, que los resultados de la simulación dinámica coincidieran con los obtenidos por medio de la simulación estacionaria). Este ajuste fue simplemente cambiar el coeficiente de transferencia de calor de 7000 W/°C a 9690 W/°C, siendo este último obtenido por ensayo y error dentro de la simulación. A continuación, se muestra la tabla que contiene los datos de la simulación en modo dinámico, y seguidamente se presenta el diagrama del proceso.

|

Tabla 3. Datos de la simulación dinámica |

|

|

Temperatura de entrada de los reactivos (°C) |

26 |

|

Set point del controlador de flujo de óxido de propileno (mol/s) |

10 |

|

Set point del controlador de flujo de agua (mol/s) |

6 |

|

Volumen del reactor (m3) |

4 |

|

Set point del controlador de temperatura (°C) |

91,63 |

|

Set point del controlador del nivel de líquido (%) |

50 |

|

Presión del sistema (kPa) |

2000 |

|

Datos cinéticos |

|

|

A(m3/kmol · s) |

9,6· 107 |

|

E(J/mol) |

75362 |

|

Calor de reacción (J/mol) |

-90000 |

|

Orden de reacción del óxido (adím) |

1 |

|

Orden de reacción del agua (adím) |

1 |

|

Datos del sistema de enfriamiento |

|

|

UA (W/°C) |

9690 |

|

Flujo de agua de enfriamiento (mol/s) |

150 |

|

Temperatura de entrada del agua de enfriamiento (°C) |

15 |

|

Cp del agua (kJ/kmol · °C) |

75 |

Figura 2. Diagrama de la simulación en modo dinámico

La diferencia principal entre ambas simulaciones es que en la de modo dinámico se deben incorporar controladores para las variables de mayor relevancia relacionadas con la operación del reactor. Al igual que con el modelo de estado estacionario, una vez hecho el montaje y la configuración de los controladores en la simulación se calcularon los resultados del caso base de estudio para comprobar su buen funcionamiento. En la siguiente tabla se presentan los resultados correspondientes.

|

Tabla 4. Resultados de la simulación dinámica |

|

|

Temperatura del reactor (°C) |

91,63 |

|

Conversión del agua (%) |

95,18 |

|

Conversión del óxido (%) |

57,11 |

|

Flujo molar del producto (mol/s) |

10,29 |

|

Fracción molar del propilenglicol en la corriente de producto (adím) |

0,555 |

|

Fracción molar del óxido de propileno en la corriente de producto (adím) |

0,417 |

|

Fracción molar del agua en la corriente de producto (adím) |

0,028 |

|

Flujo de salida de venteo (mol/s) |

1·10-12 |

|

Calor transferido (kJ/h) |

-1,436·106 |

|

Temperatura de salida del agua de enfriamiento (°C) |

50,46 |

Mediante estos resultados se puede constatar el buen funcionamiento del modelo creado, ya que estos coinciden de manera casi idéntica a los resultados obtenidos por medio de la simulación estacionaria. Para poder apreciar de mejor manera las coincidencias entre los valores obtenidos por medio de ambas simulaciones, se procedió a elaborar una tabla comparativa de los resultados, considerando las diferencias y calculando los errores relativos asociados a cada variable. La tabla que contiene dicha información se presenta a continuación:

|

Tabla 5. Tabla comparativa de los resultados de la simulación estacionaria y la simulación dinámica |

||||

|

Variable de proceso |

Simulación estacionaria |

Simulación dinámica |

Diferencia |

Error relativo (%) |

|

Temperatura del reactor (°C) |

91,63 |

91,63 |

0 |

0,00 |

|

Conversión del agua (%) |

95,24 |

95,18 |

-0,06 |

0,06 |

|

Conversión del óxido (%) |

57,14 |

57,11 |

-0,03 |

0,05 |

|

Flujo molar del producto (mol/s) |

10,29 |

10,29 |

0 |

0,00 |

|

Fracción molar del propilenglicol en la corriente de producto (adím) |

0,555 |

0,555 |

0 |

0,00 |

|

Fracción molar del óxido de propileno en la corriente de producto (adím) |

0,417 |

0,417 |

0 |

0,00 |

|

Fracción molar del agua en la corriente de producto (adím) |

0,028 |

0,028 |

0 |

0,00 |

|

Calor transferido (kJ/h) |

-1,438· 106 |

-1,436· 106 |

2000 |

0,14 |

|

Temperatura de salida del agua de enfriamiento (°C) |

50,50 |

50,46 |

-0,04 |

0,08 |

Al observar la tabla comparativa, se destaca la notable coincidencia entre los resultados de la simulación en estado estacionario y la simulación en modo dinámico. Los márgenes de error obtenidos son mínimos.

Resultados de la construcción de la ventana operacional del reactor

El primer paso de esta etapa consistió en la generación de varias curvas de temperatura del reactor en función del flujo de óxido de propileno para diferentes flujos de agua de enfriamiento, por medio de la simulación estacionaria. La familia de curvas generadas se puede apreciar en la figura que se muestra a continuación:

Figura 3. Diagrama de familia de soluciones del estado estacionario: temperatura del reactor en función del flujo de óxido de propileno, para diferentes valores de flujo del agua de enfriamiento

Las curvas generadas muestran el comportamiento esperado; presentan una forma similar a la de una “S” invertida, y en ellas se observan claramente los estados estacionarios superiores e inferiores, además de los puntos de ignición y extinción. En el gráfico también se hace notable como la temperatura del reactor disminuye a medida que se va aumentado el flujo de agua de enfriamiento.

Para el siguiente paso, se procedió a hacer una comparación entre el gráfico obtenido y un nuevo gráfico generado con datos extraídos del trabajo previo que sirve de soporte para esta investigación,(1) además de otra publicación anterior perteneciente al mismo grupo de investigadores, también relacionada con este tema.(2) La imagen que se presenta ahora fue diseñada para realizar esta comparación:

Figura 4. Imagen comparativa de los resultados obtenidos para la familia de soluciones de estados estacionarios, con respecto al gráfico de referencia

Al comparar este gráfico con el generado para utilizar como referencia se observa un gran parecido entre ambos. Es sobresaliente el parecido de las curvas de los flujos de 100 mol/s y 150 mol/s de agua de enfriamiento; en ambas graficas se observa como la curva de 100 mol/s sobrepasa la línea roja que define el límite de seguridad establecido para la temperatura, mientras que la curva negra que representa el flujo de 150 mol/s ya se encuentra por debajo de dicho límite y puede considerarse como una opción más segura de flujo para operar el reactor. De igual manera sucede con la curva de 200 mol/s, que resultó más pequeña que la de 150 mol/s y en la curva de referencia se observa la misma tendencia. En el caso de las curvas restantes, como los flujos no son los mismos el único factor comparable es el tamaño de las curvas. Se observa como la curva de 50 mol/s resultó más grande que la de 100 mol/s, y esto también sucede con la curva de 80 mol/s en la gráfica de referencia. En resumen, como la similitud entre ambos resultados ciertamente es notable, se puede afirmar que la tendencia obtenida coincide con lo esperado y es aceptable.

De las curvas generadas debe seleccionarse una de ellas para utilizar el flujo de agua de enfriamiento correspondiente para las corridas de la simulación. Para poder establecer posteriormente una mejor comparación entre los resultados de este trabajo y los de la referencia citada en la siguiente etapa, se decidió mantener el mismo flujo de agua de enfriamiento, de 150 mol/s.

La curva correspondiente a dicho flujo de agua para enfriar se muestra de manera individual a continuación:

Figura 5. Curva de temperatura del reactor en función del flujo de óxido de propileno, para el flujo del agua de enfriamiento seleccionado de 150 mol/s

Por último, para completar la construcción de la ventana operacional del equipo fue necesario realizar corridas de la simulación dinámica variando el flujo de óxido de propileno, ya que en la simulación en estado estacionario no es posible identificar los puntos de operación estables, inestables u oscilantes. El resultado final de la construcción de la ventana operacional del reactor se muestra en la siguiente figura:

Figura 6. Ventana operacional del reactor, para el flujo del agua de enfriamiento seleccionado de 150 mol/s

En este punto resulta de vital importancia dar a conocer el procedimiento utilizado para llevar a cabo la identificación de las distintas zonas de operación. La búsqueda de los puntos de bifurcación se llevó a cabo haciendo varias corridas en la simulación dinámica, usando una función denominada "rampa", la cual permite cambiar una variable como función del tiempo, especificando una velocidad de cambio. Se puede saber que se ha alcanzado un punto de bifurcación (o cambio de zona de operación) si las variables del sistema comienzan repentinamente a mostrar un comportamiento oscilatorio después de haber permanecido estables durante un cierto periodo de tiempo, esto a medida que la rampa va haciendo cambiar lentamente el flujo de óxido de propileno. Siguiendo este procedimiento, al observar el comportamiento de la temperatura y otras variables durante las corridas se pudieron identificar las zonas estables y oscilantes. A continuación, se describe este procedimiento detalladamente.

Iniciando las corridas en el punto de operación normal seleccionado de 10 mol/s, y al usar la rampa disminuyendo el flujo de óxido se pudo ubicar un punto de bifurcación para un flujo de óxido de 6 mol/s, ya que en este comenzaron a fluctuar bruscamente la temperatura y demás variables monitoreadas. Se puede afirmar con certeza que, si el flujo de óxido llegase a disminuir a menos de este valor, el reactor entrará en una zona oscilante. Posteriormente, en nuevas corridas usando la rampa aumentando el flujo de óxido se pudo constatar la ubicación del punto de extinción obtenido a través de la simulación estacionaria, para un flujo de 23 mol/s, también fue constatada la estabilidad del reactor en este rango durante las mismas corridas. Asimismo, se efectuaron nuevas corridas para conocer el comportamiento del sistema en la zona de los estados estacionarios inferiores, consiguiendo un comportamiento oscilante, incluso al cambiar en algunas corridas el punto de arranque del reactor a otro flujo de óxido. Debido al comportamiento oscilante de la zona indicada no fue posible comprobar la ubicación del punto de ignición; durante las corridas nunca se observó la subida súbita típica de la temperatura que aparece normalmente en este caso particular. Todas las corridas de esta serie de pruebas se hicieron con el controlador de temperatura operando a lazo abierto (en modo manual), y los resultados que se expondrán en la siguiente sección efectivamente demuestran que el comportamiento indicado en la ventana operacional para cada zona es el correcto. En el caso de los estados estacionarios inestables es necesario indicar que estos puntos no fueron ubicados durante las corridas de la simulación, sino que se hizo una representación de estos (usando una línea recta) sabiendo que se encuentran entre los estados estacionarios superiores e inferiores y uniendo los puntos de ignición y extinción, tal como aparecen señalados en la bibliografía consultada. Finalmente, en la ventana operacional construida se observa que el reactor cuenta con una sola zona estable, la ubicada en la parte superior entre los flujos de óxido de 6 mol/s y 23 mol/s (el punto de extinción). Se tienen también dos zonas oscilantes; una para valores de flujo de óxido menores a 6 mol/s y la otra coincidiendo con la zona de los estados estacionarios inferiores.

Una vez finalizada la construcción de la ventana operacional se hizo nuevamente una comparación del resultado obtenido con la referencia correspondiente. Seguidamente, se presenta la imagen diseñada para fines comparativos en este punto.

Figura 7. Imagen comparativa del resultado obtenido para la ventana operacional del reactor, con respecto al gráfico de referencia

Al comparar los gráficos se hace evidente que ambos exhiben patrones muy similares en la distribución de las temperaturas en función del flujo de óxido de propileno, a pesar de que presenten algunas diferencias en lo que respecta a los diferentes estados estacionarios representados en cada uno de ellos. Básicamente, los gráficos presentan entre ellos dos diferencias que se pueden considerar importantes, la diferencia más notable radica en el hecho de que la referencia presenta la zona de los estados estacionarios inferiores como una zona estable, mientras que en la presente investigación se observó un comportamiento oscilante en dicha zona. La segunda diferencia se encuentra en la curva de los estados estacionarios superiores, justo por arriba de los estados inestables. El grafico de referencia señala que esos puntos son estados oscilantes, a diferencia de lo obtenido en este trabajo donde se encontró para dichos puntos una zona con estabilidad. Asimismo, existe en el gráfico de referencia un intervalo muy pequeño en el que se muestra una zona con estabilidad, aunque esta podría considerarse de menor relevancia, ya que en ambos gráficos prácticamente en todo ese intervalo (desde 0 hasta el punto de bifurcación cercano al punto de operación) existe un comportamiento oscilante. A pesar de las diferencias presentes entre los gráficos, la tendencia general observada en ambos es consistente, lo que proporciona una base sólida para afirmar que los resultados obtenidos para la ventana operacional del reactor en esta investigación tienen credibilidad.

Establecimiento de las desviaciones del HAZOP

Antes de hacer las corridas de la simulación dinámica, se procedió a establecer las desviaciones que serían objeto de estudio en esta etapa de la investigación. La selección fue realizada de manera tal que estas desviaciones sirvieran para demostrar el comportamiento del reactor en las distintas zonas encontradas durante la construcción de la ventana operacional. Además de las desviaciones, se exponen los fundamentos que motivaron su selección y las causas iniciadoras que pueden ocasionar que el equipo se salga de sus límites de operación segura. En este punto es importante indicar que en este trabajo no se realizó un análisis riguroso en lo que respecta a la identificación de las causas iniciadoras de los posibles escenarios peligrosos dentro de la simulación. Aunque existen trabajos previos que si incluyen este análisis dentro de su metodología de trabajo,(3) el presente se ha limitado a tomar las causas de la referencia principal que ha servido como base para este trabajo(1) y a exponerlas en esta sección. La siguiente tabla contiene la información correspondiente:

|

Tabla 6. Desviaciones establecidas para ser evaluadas en el estudio HAZOP |

|||||

|

Escenario |

Palabra guía |

Desviación establecida |

Valor final del flujo de óxido (mol/s) |

Criterios de selección |

Posibles causas(1) |

|

A |

Más |

Flujo de óxido de propileno (+30 %) |

13 |

Seguir procedimiento de la referencia principal Evaluar un punto dentro de la zona estable |

Falla de la válvula de alimentación de óxido de propileno |

|

B |

Más |

Flujo de óxido de propileno (+60 %) |

16 |

Evaluar un punto dentro de la zona estable |

Falla de la válvula de alimentación de óxido de propileno |

|

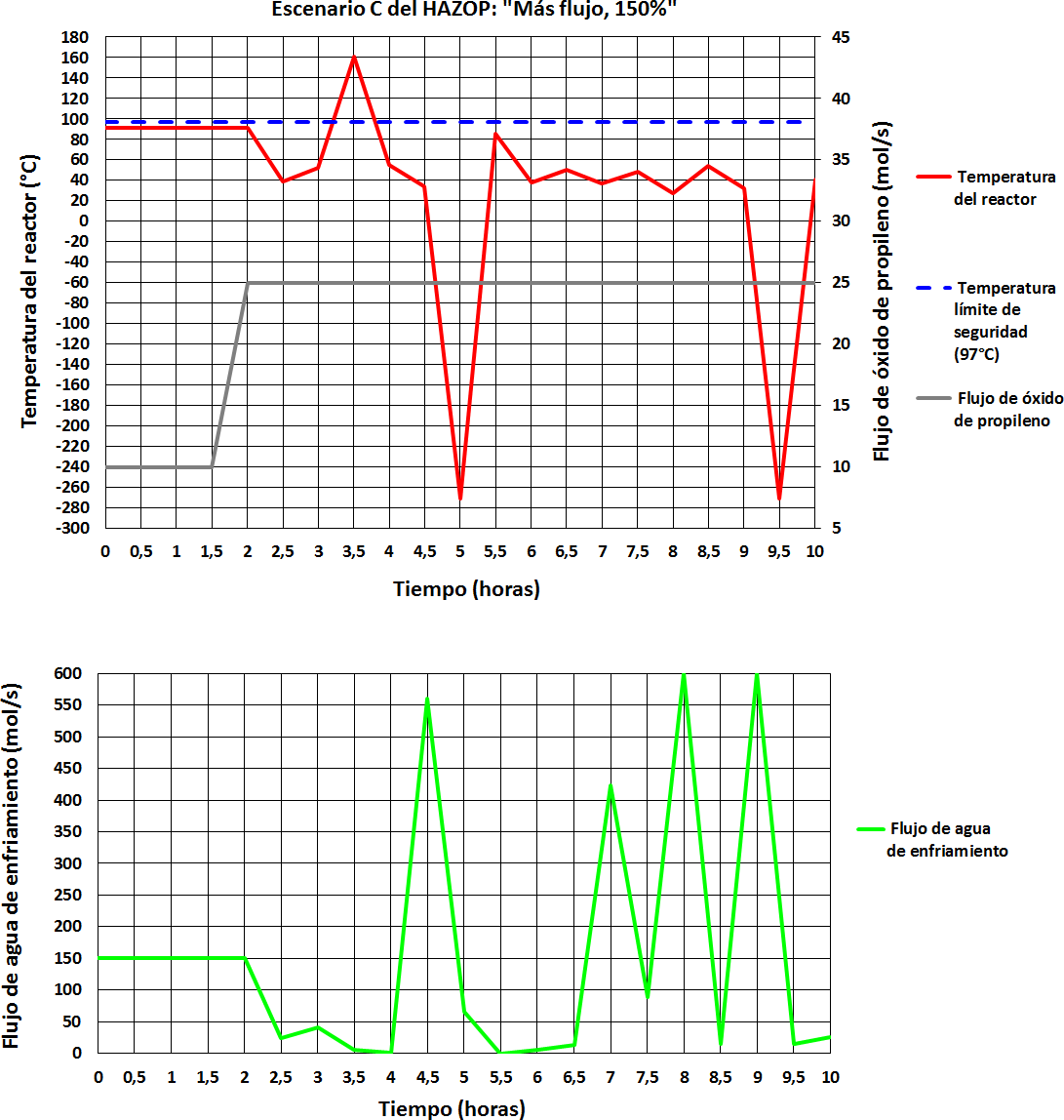

C |

Más |

Flujo de óxido de propileno (+150 %) |

25 |

Evaluar un punto dentro de la zona oscilante, pasando el punto de extinción |

Falla de la válvula de alimentación de óxido de propileno |

|

D |

Menos |

Flujo de óxido de propileno (-40 %) |

6 |

Evaluar un punto dentro de la zona oscilante, para flujos bajos de óxido |

Falla de la bomba |

A continuación, se presenta una imagen en la que se muestran los puntos alcanzados por el flujo de óxido de propileno en cada zona dentro de la ventana operacional del reactor, al introducir las desviaciones indicadas en la tabla anterior. Los puntos se han identificado con círculos, cada uno conteniendo la letra correspondiente a cada escenario.

Figura 8. Identificación de los puntos alcanzados por el flujo de óxido de propileno con las desviaciones establecidas, para cada escenario del HAZOP

Resultados de la simulación de los eventos del HAZOP

Para dar cumplimiento a este objetivo se llevaron a cabo diferentes corridas de la simulación dinámica para analizar cada uno de los escenarios de posibles desviaciones planteados del HAZOP. Las corridas consistían en hacer el arranque del reactor y mantenerlo sin perturbaciones, para luego detener el integrador una vez pasadas las 2 horas. En ese instante se introducían manualmente las desviaciones y se dejaba correr el integrador nuevamente hasta completar las 10 horas, siguiendo fielmente el procedimiento planteado en la referencia principal de este trabajo.(1) De igual manera, siguiendo dicho procedimiento inicialmente se realizaron corridas de la simulación a lazo abierto (apagando los controladores) y posteriormente a lazo cerrado (poniendo los controladores en funcionamiento).

Análisis del sistema a lazo abierto

En esta sección se presentan los resultados obtenidos para el sistema operando a lazo abierto. Como se indicó en el apartado anterior, para el estudio HAZOP realizado se consideraron cuatro posibles escenarios, a saber; el escenario A supone un aumento del flujo de óxido de propileno de 30 %, el B un aumento del flujo de óxido de 60 %, el C un aumento superior de flujo de 150 %, y finalmente el D supone una disminución de flujo de 40 %. La temperatura del reactor está representada por la curva de color rojo y la curva de flujo de óxido de propileno por la curva de color gris. Los resultados de las corridas de la simulación dinámica en esta fase se muestran en las siguientes figuras:

Figura 9. Respuesta dinámica del sistema a lazo abierto para el escenario “A” planteado en el HAZOP

Para el escenario A se observa como el reactor se mantiene operando de manera estable luego de introducir la perturbación, es decir, que el reactor pasa de un estado estacionario inicial a un nuevo estado estacionario con el nuevo flujo de óxido de propileno, pero a una temperatura menor que la inicial. Como la temperatura se mantiene alejada del nivel de seguridad se puede considerar que este escenario no tiene consecuencias graves.

Figura 10. Respuesta dinámica del sistema a lazo abierto para el escenario “B” planteado en el HAZOP

De manera similar al escenario anterior, en el escenario B se muestra como la perturbación de aumento de flujo conlleva a una caída de temperatura, aunque esta caída es ligeramente más grande que la del escenario A. Con este aumento de flujo el reactor aún puede mantenerse operando en una zona con estabilidad y pasar de un estado estacionario estable a otro sin problemas.

Figura 11. Respuesta dinámica del sistema a lazo abierto para el escenario “C” planteado en el HAZOP

En el caso del escenario C se observa como la perturbación de un aumento considerable de flujo de óxido hace entrar al reactor en una zona oscilante. Aunque esta consecuencia no es peligrosa desde el punto de vista de la temperatura (al menos durante las primeras horas luego de ser introducida la desviación), esta condición no es para nada deseable ya que el reactor llega a un estado en el que la temperatura es tan baja que no puede obtenerse una buena conversión en la reacción, y esto a su vez puede traer perdidas económicas durante el proceso productivo de propilenglicol. Por esta razón es necesario evitar un escenario en el cual la operación del reactor pase el punto de extinción.

Figura 12. Respuesta dinámica del sistema a lazo abierto para el escenario “D” planteado en el HAZOP

Con la disminución de flujo de óxido planteada en el escenario D se observa como la temperatura experimenta un aumento luego de introducir la perturbación. Aunque luego esta desciende y alcanza un nuevo estado estacionario estable, como el valor máximo que alcanza la temperatura sobrepasa el límite de seguridad de 97°C esta condición debe evitarse, ya que puede ocasionar una situación peligrosa. Aunque no se observa la temperatura oscilando en la figura mostrada, con el flujo de óxido de propileno descendiendo a valores menores a 6 mol/s el reactor entra en una zona oscilante, y por ese motivo es recomendable fijar como el límite inferior de seguridad para el controlador un valor ligeramente superior a este flujo. Se propone como límite inferior de seguridad un flujo de 6,5 mol/s.

Análisis del sistema a lazo cerrado

En la siguiente fase de pruebas, se llevaron a cabo corridas de la simulación, pero esta vez a lazo cerrado, es decir, considerando el funcionamiento efectivo de los controladores instalados en el reactor. Las corridas se realizaron de manera idéntica que las de la fase anterior, y también se conservaron las mismas leyendas. Esta fase incluye la introducción de nuevas graficas asociadas a la corrida, que representan el movimiento del flujo de agua de enfriamiento por parte del controlador de temperatura, estas curvas se generaron en monitores aparte de los de temperatura y se colocaron de color verde. Los resultados de dichas corridas se exponen en las figuras que siguen:

Figura 13. Respuesta dinámica del sistema a lazo cerrado para el escenario “A” planteado en el HAZOP

En el escenario A se observa como luego de introducir la desviación la temperatura desciende levemente, pero esto es corregido rápidamente por el controlador; al cerrar parcialmente la válvula de flujo de agua de enfriamiento la temperatura regresa al set point establecido sin problemas.

Figura 14. Respuesta dinámica del sistema a lazo cerrado para el escenario “B” planteado en el HAZOP

Analizando la corrida del escenario B a lazo cerrado se aprecia como la temperatura experimenta un descenso mayor en comparación al escenario anterior, pero a pesar de eso el controlador de temperatura puede manejar la perturbación de flujo y llevar nuevamente la temperatura al valor establecido, luego de pasadas unas horas.

Mediante corridas adicionales en el simulador, se determinó que el flujo máximo de óxido de propileno para el cual el controlador de temperatura puede mantener al reactor operando de manera estable es de 23 mol/s, coincidiendo este con lo indicado por la ventana operacional del reactor. Por lo tanto, se sugiere establecer como el límite de seguridad superior para el controlador del flujo de óxido de propileno el valor de 22,5 mol/s, esto con el fin de evitar que el flujo sobrepase el punto de extinción, un escenario que puede traer consecuencias peligrosas como bien lo demuestra el análisis del siguiente escenario.

Figura 15. Respuesta dinámica del sistema a lazo cerrado para el escenario “C” planteado en el HAZOP

Con la desviación de flujo planteada para el escenario C a lazo cerrado se observa como la respuesta del comportamiento del reactor empeora en comparación a la respuesta de este mismo escenario a lazo abierto. Las fluctuaciones originadas por la perturbación de aumento de flujo son mucho más grandes, dando lugar a lo que se conoce como una oscilación no acotada.

La curva de temperatura alcanza un máximo de unos 160°C a las 3,5 horas (sobrepasando por mucho el límite de seguridad establecido, de 97°C), y también presenta picos negativos de -270°C a las 5 y 9,5 horas. Esta situación representa un peligro para la planta y sus operaciones. Asimismo, se observa como el controlador de temperatura mueve el flujo de agua de enfriamiento en un intento por hacer que descienda la temperatura y el sistema se estabilice, sin lograrlo. Al observar esta respuesta se puede concluir que el controlador de temperatura en sí mismo no es la salvaguarda más adecuada para este escenario, y se deben proponer otras alternativas para garantizar un funcionamiento seguro del reactor en caso de presentarse una perturbación muy grande en el flujo de óxido de propileno.

Figura 16. Respuesta dinámica del sistema a lazo cerrado para el escenario “D” planteado en el HAZOP

En la corrida dinámica del escenario D a lazo cerrado se observa como la temperatura se mantiene estable durante algunas horas luego de ser introducida la desviación de disminución de flujo de óxido de propileno, y luego pierde la estabilidad y comienza a oscilar. Esta es una respuesta atípica, y no se corresponde con el comportamiento que se esperaba considerando que el reactor entra en una zona oscilante al ser disminuido el flujo de óxido de propileno.

Muy particularmente en un caso como este resulta difícil caracterizar la respuesta obtenida. Sin embargo, al conocer que para flujos menores a 6 mol/s de óxido de propileno se tiene dentro de la ventana operacional del reactor una zona oscilante (de acuerdo con el resultado presentado en la sección IV.3), lo más adecuado debería ser ignorar la estabilidad observada durante las primeras horas y asumir que la respuesta del sistema en este escenario es oscilante, sobre todo considerando el hecho de que en un escenario similar al presente, en la referencia principal de esta investigación(1) se generó una oscilación no acotada al inducir una desviación para disminuir el flujo de óxido. La oscilación no acotada es una situación de alto riesgo en la operación del reactor y deben tomarse medidas para evitarla. Las medidas propuestas para los escenarios peligrosos encontrados se presentarán más adelante (en la sección IV.7, correspondiente a la tabla del reporte del HAZOP).

Como en esta respuesta con la disminución de flujo de 40 % no se demuestra claramente el comportamiento esperado de las variables dentro de la zona oscilante, se decidió realizar una corrida adicional para un flujo de óxido de propileno para el cual apareciera la respuesta esperada. Mediante ensayo y error, se pudo obtener finalmente un gráfico con la tendencia deseada al introducir un salto en escalón para el flujo de óxido desde 10 mol/s hasta 2,5 mol/s. La respuesta generada para esta corrida específica se muestra en la figura 17.

Figura 17. Respuesta dinámica del sistema a lazo cerrado para el escenario “D” planteado en el HAZOP (Corrida adicional)

En la gráfica generada se puede apreciar claramente el comportamiento de las variables del proceso dentro de una zona oscilante, en este caso de manera acotada. La temperatura del reactor y el flujo de agua de enfriamiento oscilan de manera permanente durante todo el tiempo que se mantenga corriendo la simulación.

Diagrama de bifurcación generado

Luego de realizar las corridas de la simulación dinámica, con los datos obtenidos en esa fase se procedió a generar el diagrama de bifurcación del reactor. Dicho diagrama se presenta en la siguiente imagen:

Figura 18. Diagrama de bifurcación del reactor

Básicamente, este diagrama muestra los efectos de las desviaciones planteadas en el HAZOP, así como los efectos posteriores producidos por la acción del controlador en cada uno de los escenarios analizados. Otro aspecto relevante que permite ver el diagrama es el de las diferentes zonas de operación para el reactor; la zona estable, que se encuentra delimitada por las curvas de colores verde y azul, la zona inestable, ubicada entre las curvas de ignición y de extinción, y las zonas oscilantes; una ubicada dentro de la zona limitada por la curva azul y la otra más hacia arriba de la curva de extinción.

Para poder ubicar los puntos de bifurcación de Hopf se usó el mismo método descrito en la fase de la construcción de la ventana operacional del reactor; se realizaron numerosas corridas colocando el simulador en modo dinámico, nuevamente con el controlador de temperatura operando a lazo abierto (en modo manual), y utilizando la función de "rampa" para observar la respuesta dinámica del sistema ante la inducción de cambios en la variable manipulada de manera muy lenta, pero esta vez cambiando en cada corrida el flujo de agua de enfriamiento. Para las curvas de ignición y extinción se tomaron los datos asociados a estos puntos de las curvas de temperatura generadas por medio de la simulación estacionaria. También es importante señalar que entre los flujos de óxido de propileno de 17 y 23 mol/s existen algunos puntos de operación estables y oscilantes, que no fueron representados debido a la dificultad para hacer lo propio en un diagrama de dos dimensiones. Una presentación del diagrama ampliada a tres dimensiones, teniendo como eje adicional la temperatura del reactor, podría mejorar considerablemente la percepción de las distintas zonas de operación para el reactor para quien lo observe. Para ilustrar mejor la idea planteada, ahora se presenta una imagen donde se puede observar de una manera más clara la relación existente entre el gráfico de temperatura en función del flujo de óxido de propileno y el diagrama de bifurcación.

Figura 19. Gráfico típico de la curva con forma de “S” invertida y su relación paramétrica con el diagrama de bifurcación

Si se analiza con mucha atención la representación gráfica expuesta en la figura 32, la cual fue extraída de la referencia que contiene el marco metodológico propuesto,(1) se puede reconocer la estrecha vinculación que existe entre el gráfico de temperatura en función del flujo de óxido de propileno y el diagrama de bifurcación. Las curvas de los puntos de ignición y extinción del diagrama de bifurcación se generan tomando la ubicación de dichos puntos en las gráficas de temperatura en función de flujo de óxido, para cada cierto flujo de agua de enfriamiento. Asimismo, el tercer eje que se agrega en la segunda parte de la imagen, en este caso hace referencia precisamente al flujo de agua de enfriamiento. Considerando lo expuesto, se puede inferir que una representación gráfica ampliada a tres dimensiones sería una contribución relevante para la comprensión del diagrama de bifurcación.

Al igual que en casos anteriores se diseñó una imagen para comparar el diagrama generado con el diagrama de referencia. La imagen comparativa se presenta a continuación:

Figura 20. Imagen comparativa del resultado obtenido para el diagrama de bifurcación del reactor, con respecto al gráfico de referencia

Luego de comparar los diagramas, se puede afirmar con certeza que se ha obtenido un resultado con una gran similitud al de referencia.

Entre los elementos similares son destacables las curvas de ignición y extinción, así como la ubicación de los círculos cuya función es la de indicar el flujo de agua de enfriamiento al final de la corrida de la simulación dinámica correspondiente a cada escenario del HAZOP (en este particular, teniendo como excepción solo al escenario C). En contraste, al observar las diferencias es sobresaliente la forma de la curva de los puntos de bifurcación de Hopf obtenida en este trabajo en comparación a la de referencia, sobre todo para el intervalo comprendido entre los flujos de agua de enfriamiento desde 0 hasta 200 mol/s. Aunque se realizaron numerosos intentos en diversas corridas de la simulación dinámica, no fue posible obtener la curva exhibida en el diagrama de referencia para este rango de flujo de agua del sistema de enfriamiento. Resulta difícil inferir una causa precisa para explicar la aparición de esta diferencia, pero quizás podría atribuirse a los diferentes algoritmos internos de cálculo que usa cada programa, puesto que la investigación de referencia fue llevada a cabo utilizando MatLab.(1) Para futuras investigaciones sería conveniente explorar la posibilidad de desarrollar o encontrar un algoritmo que permita calcular los puntos de bifurcación, bien sea manualmente o con apoyo de un computador, de ser posible incluso dentro del mismo simulador HYSYS usando nuevas herramientas. Todo esto con la finalidad de facilitar el proceso de ubicación de estos puntos y afianzar el soporte de los resultados.

Tabla del reporte HAZOP

Finalmente, tras realizar todas las corridas dinámicas previstas para el reactor, se utilizó la información obtenida para elaborar la tabla de reporte HAZOP correspondiente a los escenarios analizados. Al igual que en un HAZOP tradicional, se debe documentar todo el proceso de análisis de las desviaciones, sus causas y consecuencias para poder asegurar la estabilidad del sistema. La parte más importante de un estudio HAZOP es la de las salvaguardas y las capas de protección presentes en el proceso, ya que esta es necesaria para comprender el origen de las fallas y proporcionar acciones correctivas y recomendaciones adecuadas para cada caso. Todas las desviaciones del presente estudio pueden ser ocasionadas en gran medida por un mal funcionamiento del sistema de control de presión, y este a su vez puede ser causado por una falla de la válvula de control del flujo de óxido de propileno, o por una falla de la bomba asociada a dicho flujo, según lo señalado en la bibliografía consultada.(1) La tabla de reporte del estudio realizado se presenta a continuación:

|

Tabla 7. Tabla de reporte HAZOP para las desviaciones evaluadas del proceso |

||||||||||

|

Escenario |

Palabra guía |

Desviación |

Causas |

Consecuencias |

C |

I |

LH |

RAM |

Salvaguardas |

Recomendaciones |

|

A |

Más |

Flujo de óxido de propileno (+30 %) |

Falla de la válvula de alimentación de óxido de propileno |

No se observaron consecuencias graves |

A E P R |

1 1 1 1 |

M |

3 |

Controlador de temperatura Controlador de flujo de óxido |

Sin recomendaciones |

|

B |

Más |

Flujo de óxido de propileno (+60 %) |

Falla de la válvula de alimentación de óxido de propileno |

No se observaron consecuencias graves |

A E P R |

1 1 1 1 |

M |

3 |

Controlador de temperatura Controlador de flujo de óxido |

Sin recomendaciones |

|

C |

Más |

Flujo de óxido de propileno (+150 %) |

Falla de la válvula de alimentación de óxido de propileno |

Entrada en zona oscilante La temperatura presenta un pico que excede el límite de seguridad Se observó la aparición de picos negativos de la temperatura |

A E P R |

4 3 4 4 |

L |

24 |

Controlador de temperatura Controlador de flujo de óxido |

Establecer una alarma para perturbaciones de flujo de óxido que excedan el límite superior de operación segura (22,5 mol/s) Se debe implementar una estrategia distinta de control |

|

D |

Menos |

Flujo de óxido de propileno (-40 %) |

Falla de la bomba |

Entrada en zona oscilante La temperatura presenta un pico que excede el límite de seguridad |

A E P R |

3 2 2 2 |

H |

6 |

Controlador de temperatura Controlador de flujo de óxido |

Establecer una alarma para perturbaciones de flujo de óxido que excedan el límite inferior de operación segura (6,5 mol/s) Se debe implementar una estrategia distinta de control |

En síntesis, durante el desarrollo del análisis HAZOP se observó que los escenarios A y B no presentaron consecuencias graves y el reactor puede mantenerse operando de manera segura a pesar de las desviaciones, y por ese motivo no se dejaron recomendaciones al respecto de estos escenarios.

En el escenario C se observó como la perturbación hizo llegar al reactor a una zona oscilante, y a la vez esto trajo consigo la aparición de una oscilación no acotada, al presentarse picos de altas y bajas temperaturas que se salen de los límites normales y seguros de operación. En este escenario se demuestra, sobre todo, como el controlador puede actuar de manera sinérgica junto con la zona oscilante y termina más bien empeorando la situación. La situación aquí presentada también fue observada y expuesta en la referencia principal de esta investigación.(1) Por lo tanto, se puede concluir que en este caso el controlador de temperatura no es una salvaguarda efectiva, y para evitar estas consecuencias se debe cambiar la estrategia de control de procesos por una más avanzada. También se recomienda establecer una alarma para posibles perturbaciones de aumento de flujo de óxido de propileno que excedan el límite de seguridad superior. De igual manera, para el escenario D se proponen como medidas preventivas; la colocación de una alarma que se active si el flujo de óxido de propileno se reduce hasta valores menores al límite de seguridad inferior, además de implementar una estrategia avanzada de control de procesos.

Otro aspecto relevante para tomar en cuenta es la influencia del tamaño de la perturbación en el flujo de óxido de propileno sobre la respuesta dinámica del sistema. Durante las corridas de los escenarios C y D cuyas perturbaciones de flujo son más grandes (especialmente en la corrida adicional del escenario D) se observó una mayor tendencia del sistema a perder estabilidad en su operación. Esto permite inferir que las perturbaciones de flujo de óxido de propileno de gran magnitud pueden también desestabilizar al controlador de nivel del reactor, y por esta razón es que se observa en estos escenarios una mayor tendencia de la temperatura del reactor a oscilar. Por ende, se puede afirmar que una vez seleccionado el punto de operación para el reactor es imperativo tomar medidas para asegurar que no se presenten perturbaciones de gran tamaño en el flujo de óxido de propileno, y así mantener al reactor operando de manera segura.

CONCLUSIONES

Una vez finalizada la investigación se concluye lo siguiente:

· Los resultados principales de la simulación del reactor son: una temperatura igual a 91,63°C, una conversión del agua de 95 %, un flujo del producto de salida de 10,29 mol/s, y una fracción molar de propilenglicol en el producto cercana al 56 %.

· Se pudo verificar que los resultados principales de la simulación estacionaria y la dinámica coinciden en gran medida; al hacer una comparación entre ellos se consiguen márgenes de error muy pequeños, de entre 0 y 0,14.

· El uso en conjunto de ambas simulaciones hace posible la construcción de la ventana operacional del reactor.

· El uso de esta metodología permite establecer de manera precisa el valor numérico de las desviaciones que se analizarán con la simulación, y esto puede ser útil particularmente para estudiar ciertos escenarios que no se hayan documentado antes.

· La simulación dinámica en efecto permite visualizar las consecuencias de las desviaciones planteadas en los eventos del HAZOP luego de ser introducidas, y evaluar la efectividad de las salvaguardas dispuestas inicialmente.

· El diagrama de bifurcación es beneficioso para analizar aspectos importantes vinculados a la operación del reactor.

· Mediante el análisis realizado fue posible verificar la estabilidad de las distintas zonas presentadas en la ventana operacional, y se establecieron límites de operación segura para el parámetro del flujo de óxido de propileno.

· Se recomendó la colocación de dos alarmas en el controlador de flujo de óxido de propileno como salvaguardas, para evitar que el reactor se salga de la zona de operación estable y caiga en alguna de las zonas oscilantes.

· Se logró detectar que el controlador de temperatura hace sinergia con una de las zonas oscilantes, ocasionando un fuerte descontrol, y por ello es necesario implementar una estrategia de control distinta a la dispuesta inicialmente.

· Gracias a los resultados obtenidos, se ha demostrado que es posible implementar la metodología planteada por Danko y sus colaboradores utilizando Aspen HYSYS para analizar el comportamiento de un reactor de tipo CSTR con reacción exotérmica.

RECOMENDACIONES

Para futuros proyectos que sigan esta línea de investigación se recomienda

En primer lugar, tomar en cuenta la posibilidad de aplicar la metodología planteada por Danko y sus colaboradores a otros equipos de procesos, como la columna de destilación, en vista de que ha quedado demostrada su utilidad para llevar a cabo un análisis de seguridad satisfactorio.

Profundizar en el análisis de las causas iniciadoras de los escenarios peligrosos dentro del simulador, con la finalidad de complementar y mejorar la metodología de trabajo propuesta.

Desarrollar u obtener un modelo matemático que permita hallar los puntos de bifurcación de Hopf mediante cálculos, para de este modo tener una base teórica de datos que facilite posteriormente la búsqueda de estos puntos dentro del simulador.

Hacer la ampliación del diagrama de bifurcación de dos a tres dimensiones mediante el uso de un programa especializado, ya que esto podría mejorar la representación gráfica de las distintas zonas de operación para el reactor.

Realizar nuevas pruebas para hallar los puntos de los estados estacionarios inestables.

Hacer nuevas pruebas, pero usando un punto de operación con un alto flujo de óxido de propileno, para intentar nuevamente demostrar la ubicación del punto de ignición.

Incluir el nivel de líquido del reactor en los monitores, para evaluar la influencia de esta variable en la estabilidad del sistema durante las corridas dinámicas.

Incorporar en el modelo de la simulación dinámica un controlador para la presión del reactor (manipulando el flujo de venteo), ya que durante las pruebas realizadas en esta investigación no hubo un control o seguimiento para esta variable del proceso.

Volver a realizar el estudio luego de decidir una nueva estrategia de control para el lazo de control de temperatura, con el propósito de verificar la efectividad de la misma al evaluar nuevamente los escenarios planteados en el HAZOP.

Hacer el estudio por completo nuevamente, pero fijando una relación molar entre los reactivos en la que se tenga al agua como reactivo en exceso.

Considerar el uso de la temperatura de entrada de los reactivos como parámetro representativo del estudio HAZOP, para comprobar la efectividad de la metodología al evaluar otros escenarios distintos a los relacionados con posibles perturbaciones del flujo de óxido de propileno.

Considerar la ampliación del análisis de capas de protección del proceso a modo de incluir la capa del sistema de alarmas, con el fin de optimizar aún más la seguridad durante la operación del equipo mediante las medidas propuestas en el reporte del estudio HAZOP.

REFERENCIAS BIBLIOGRÁFICAS

1. Arce E. La simulación como herramienta de desarrollo en la Ingeniería Química [Internet]. 1995 [citado 2025 jun 9]. Disponible en: https://www.academia.edu/2043783/La_simulación_como_herramienta_de_desarrollo_en_la_Ingeniería_Química

2. Crowl DA, Louvar JF. Chemical Process Safety: Fundamentals with Applications. 2ª ed. Prentice Hall; 2002.

3. Danko M, Janosovsky J, Labovsky J, Jelemensky L. Integration of process control protection layer into a simulation-based HAZOP tool. J Loss Prev Process Ind. 2019; DOI: https://doi.org/10.1016/j.jlp.2018.12.006

4. Danko M, Janosovsky J, Labovsky J, Labovska Z, Jelemensky L. Use of LOPA Concept to Support Automated Simulation-Based HAZOP Study. Chem Eng Trans. 2018;67:283–8. DOI: https://doi.org/10.3303/CET1867048

5. Fogler HS. Elementos de ingeniería de las reacciones químicas. 4ª ed. Pearson Prentice Hall; 2008.

6. Gil I, Guevara J, García J, Leguizamón A, Rodríguez G. Process Analysis and Simulation in Chemical Engineering. Springer; 2016. DOI: 10.1007/978-3-319-14812-0

7. Hernández E. Diseño de un caso base de una planta de producción de Glicol de Propileno [Internet]. Matanzas: Universidad de Matanzas "Camilo Cienfuegos"; 2012 [citado 2025 jun 9]. Disponible en: http://cict.umcc.cu/repositorio/tesis/Trabajos%20de%20Diploma/Ingeniería%20Química/2012/Diseño%20de%20un%20caso%20base%20de%20una%20planta%20de%20producción%20de%20Glicol%20de%20Propileno%20(Edel%20Hernández%20Bustos).pdf

8. Ibarra J. Guía para la realización de estudios HAZOP (HAZard and OPerability analysis) [Internet]. 2007 [citado 2025 jun 9]. Disponible en: https://www.academia.edu/29813154/GUÍA_PARA_LA_REALIZACIÓN_DE_ESTUDIOS_HAZOP_HAZard_and_OPerability_analysis

9. Janosovsky J, Danko M, Labovsky J, Jelemensky L. Development of a Software Tool for Hazard Identification Based on Process Simulation. Chem Eng Trans. 2019; DOI: https://doi.org/10.3303/CET1977059

10. López J, Méndez S. Validación de un estudio HAZOP realizado mediante la metodología tradicional usando la simulación del proceso. Trabajo Especial de Grado. Universidad Central de Venezuela; 2023.

11. Maraima Y. Metodología para estudios de peligros de procesos en la seguridad funcional de una planta típica de compresión, haciendo uso del Digital Twin de la planta. Trabajo Especial de Grado. Universidad Central de Venezuela; 2022.

12. Marlin T. Teaching Operability in Undergraduate Chemical Engineering Design Education. 2007. DOI: 10.18260/1-2--1502

13. Petróleos de Venezuela, S.A. (PDVSA). Manual de Ingeniería de Riesgos: PDVSA IR-S-01, Filosofía de Diseño Seguro. Venezuela; 2010.

14. Pereira J. Análisis de riesgos en una planta de compresión utilizando como herramienta la simulación del proceso. Trabajo Especial de Grado. Universidad Central de Venezuela; 2016.

15. Willey R. Layer of Protection Analysis. Procedia Eng. 2014;84:835–43. DOI: 10.1016/j.proeng.2014.10.405

16. Wu J, Zhang L, Hu J, Lind M, Zhang X, Jørgensen SB, et al. An integrated qualitative and quantitative modeling framework for computer-assisted HAZOP studies. AIChE J. 2014; DOI: https://doi.org/10.1002/aic.14593

FINANCIACIÓN

Ninguna.

CONFLICTO DE INTERESES

Los autores declaran que no existe conflicto de intereses.

CONTRIBUCIÓN DE AUTORÍA

Conceptualización: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Curación de datos: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Análisis formal: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Investigación: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Metodología: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Administración del proyecto: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Recursos: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Software: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Supervisión: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Validación: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Visualización: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Redacción – borrador original: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.

Redacción – revisión y edición: Oswaldo A. Azuaje G, Andrés Rosales, Francisco Da Silva.